Vérifier la qualité des pièces imprimées et analyse des problèmes

Cette page traite de la plupart des défauts d'impression que l'on peut rencontrer en impression 3D et les correctifs proposés.

Une grande partie du RepRap Print Doctor de logre.eu a été reprise avec quelques précisions et ajouts relatifs aux imprimantes Tobeca.

Références externes :

- wiki reprap.org : guide visuel (photos) pour diagnostiquer la source de vos problèmes (Anglais)

- simplify3d : des défauts clairement identifiés, plusieurs propositions de correctifs pour chacun.

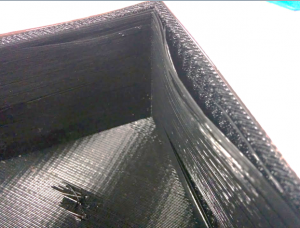

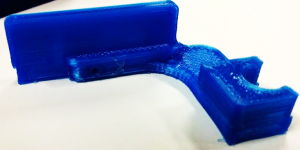

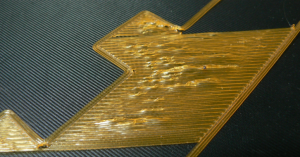

Le filament bave entre des points distants

Symptôme

De fins filaments sont tissés dans le vide entre différentes parties de la pièce.

Keyword : oozing

Causes possibles

Du plastique continue de s'écouler de la tête lors des déplacements de celle-ci, en raison de la pression résiduelle dans le corps de chauffe et de la fluidité du plastique fondu.

Correctifs proposés

- Augmenter la longueur de retrait du filament (retraction length dans Slic3r, retraction distance dans CuraEngine). Le recul du filament fait chuter la pression dans le corps de chauffe. L’effet peut être modulé en jouant aussi sur la vitesse de retrait.

- Augmenter la vitesse de déplacement de la tête. Cela laisse moins de temps au plastique fondu pour s’écouler.

- Diminuer la température d’extrusion. Celle-ci est peut-être trop élevée conduisant à un plastique plus fluide s’échappant plus rapidement par l’orifice de la tête.

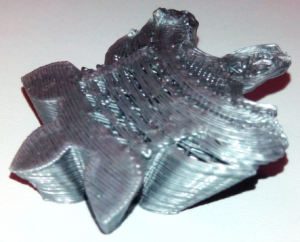

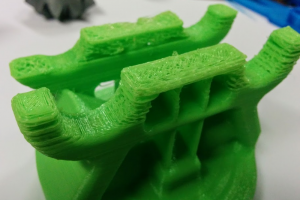

La pièce s'effondre pendant l'impression

Symptôme

Effondrement ou mauvaise qualité d'une surface en surplomb.

Keyword : overhang

Causes possibles

La solidification du plastique déposé en périphérie du surplomb n’est pas assez rapide et le filament déposé bouge avant solidification. Le phénomène se répète ou s’accentue d’une couche à l’autre.

Correctifs proposés

- Diminuer la vitesse d'impression

- Imprimer plusieurs pièces en même temps (d'autant plus vrai si les pièces sont petites)

- Créer des supports

- Changer l'orientation de la pièce

Délaminage latéral sur périmètre ou face horizontale

Symptômes

- Les périmètres sont insuffisamment liés entre eux, provoquant un délaminage de parois verticales.

- Les faces planes ne sont pas couvertes.

Causes possibles

- Pas suffisamment de matière déposée. Trop étroit, le cordon déposé ne touche pas suffisamment, et donc ne colle pas au cordon voisin.

- Présence d’impureté dans la buse qui gêne le passage de la matière fondue.

- La température d'extrusion est trop faible entrainant un défaut de collage au cordon voisin.

Correctifs proposés

- Calibrer l'extrudeur pour avoir un débit de matière conforme aux données du slicer.

- Déboucher la buse

- Augmenter la température d’extrusion

- Augmenter le taux de chevauchement (Cura)

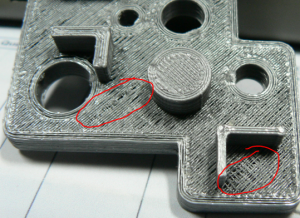

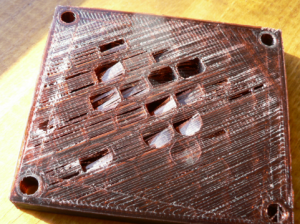

Manque de matière dans une section mince

Symptôme

Section fine très mal remplie au niveau du trou dans la colonne (voir image)

Causes possibles

- « back-retract » ou reprise après retract peu efficace

- Mauvaise solidification du fil

- Glissement de l'entraînement du filament lors des retracts

Correctifs proposés

- Diminuer la vitesse et la longueur de retraction

- Augmenter “extra legth on retract” (Slic3r)

- Augmenter la pression des ressorts de l'extrudeur

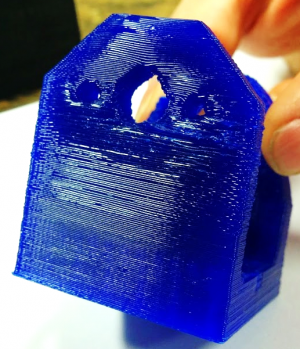

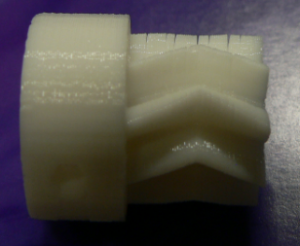

Boursoufflures

Symptôme

Boursouflures, géométrie non conforme, en particulier dans les sections de faible surface.

Causes possibles

Filament trop chaud ou refroidissement inefficace

Correctifs proposés

- Mettre plus de pièces sur le plateau (l’impression d’une couche est alors plus longue, laissant au filament déposé le temps de refroidir et se solidifier avant le dépôt de la couche suivante).

- Mieux refroidir (orientation, débit, durée…)

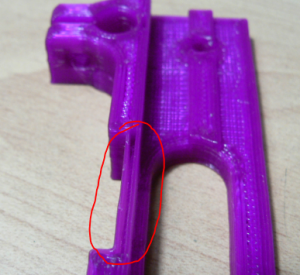

Délaminage des parois minces

Symptôme

Une paroi mince, sans remplissage, voit ses fils se séparer, non collés entre eux latéralement.

Causes possibles

Parois trop fines et d'épaisseur incompatible avec la largeur de filament déposé.

Correctifs proposés

- Dessiner des épaisseurs de parois correspondant à un multiple de la largeur de filament déposé.

- Imposer dans le paramétrage du slicer une largeur de dépôt sous-multiple de la largeur de paroi, tout en restant compatible avec le diamètre d’extrusion et la hauteur de couche.

- Changer de slicer: on a pu constater que dans ce type de situation Cura gère mieux le remplissage des parois que Slic3r (qui a par ailleurs d'autres avantages).

Décalage horizontal d'une couche

Symptôme

Décalage d'une couche suivant X ou Y.

Causes possibles

Défaut de déplacement de la tête ou du plateau.

Correctifs proposés

- Diminuer l'accélération sur l'axe concerné.

- Régler le courant dans le driver de moteur.

- Mieux refroidir le driver de moteur.

Décalages réguliers

Symptôme

Décalage quasi systématique des couches suivant X ou Y à partir d’une certaine hauteur d’impression.

Causes possibles

Défaut de déplacement de la tête ou du plateau dû à une surchauffe des drivers qui se mettent en sécurité.

Correctifs proposés

- Refroidir les drivers (ventilation)

- Régler le courant dans le driver concerné

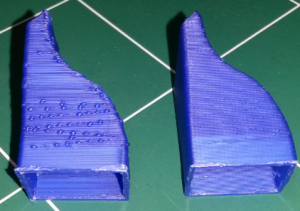

Cintrage vers le haut

Symptôme

Déformation dans la direction z lors de l’impression, en particulier des zones à fort surplomb.

Causes possibles

Mauvaise solidification, effet bilame (rétractation) dû à la différence de température du fil déposé sur la couche précédente déjà plus froide.

Correctifs proposés

- Augmenter la pente au niveau du dessin de la pièce, de manière à atténuer le surplomb

- Refroidir davantage le plastique déposé

- Mettre des supports

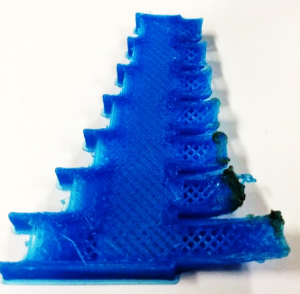

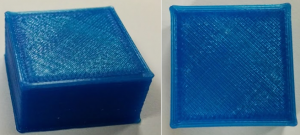

Décollement des angles (warping)

Symptôme

Les coins de la pièce se décollent du plateau et la base de la pièce n’est pas plane.

Causes possibles

- Mauvaise adhérence de la pièce au plateau

- Coefficient de retrait du matériau trop important

- Première couche pas assez « écrasée »

Correctifs proposés

- Changer de matériau

- Mettre de l'adhésif (colle, 3Dlaque, ruban adhésif…)

- Régler correctement la hauteur du plateau

- Imposer une première couche plus fine pour écraser davantage le cordon

- Construire un brim

- Chauffer le plateau

- Nettoyer, dégraisser le support

- Changer la stratégie de remplissage. Un remplissage de la face inférieure concentrique plutôt que linéaire permet d’avoir retrait plus isotrope, puis un remplissage de l’intérieur en nid d’abeille évite l’effet bilame.

- Diminuer la densité de remplissage intérieur

Densité extrusion faible

Symptôme

Densité de matière non conforme.

Causes possibles

Flux de matière trop faible

Correctifs proposés

- Déboucher la buse

- Fil bloqué en amont de l'extrudeur

- Revoir l'entraînement du fil (problème sur le serrage ?)

- Comprimer plus les ressorts de pression sur le galet

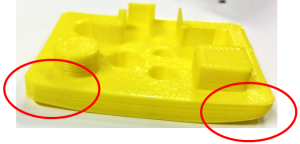

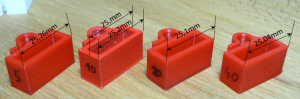

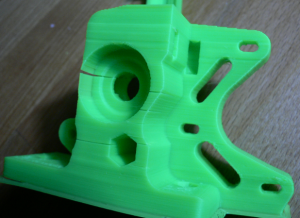

Angles mal formés

Symptôme

Angles pas assez vifs, voire angles “sortants”, qui augmentent localement la dimension de la pièce.

Causes possibles

Surplus de matière déposé dans l'angle, dû à l'arrêt, ou plutôt au ralentissement exagéré de la buse.

Correctifs proposés

- Adoucir volontairement l'angle de la pièce (placer un petit congé de raccordement à la place de l'angle vif, et trouver la bonne valeur qui permettra d'obtenir l'angle “vif” réel souhaité).

- Augmenter le “jerk” sur le pilotage des axes. Ceci se fait généralement dans la configuration du firmware (Marlin, RepetierFirmware, etc.). La notion de jerk dans les drivers d'imprimantes 3D est particulière (différente de la notion scientifique utilisée en mécanique), il s'agit en quelque sorte de définir la discontinuité de vitesse théorique admise au passage d'un angle vif, calculée comme la différence vectorielle entre les vecteurs vitesses sur les 2 trajectoires adjacentes. Diminuer le “jerk” impose au firmware de ralentir le mouvement de la tête avant d'arriver dans l'angle, mais le flux de matière déposée par la buse étant moins bien maîtrisé ne ralenti pas autant. Il s'ensuit un dépôt de matière excessif dans cette zone.

Nous avons testé ce correctif de jerk sur une petite pièce à peu près rectangulaire (voir photo ci-contre), dans Repetier Firmware. La pièce a été tranchée par Cura, avec des couches de 0,2mm, et imprimée avec une vitesse de 45mm/s pour les périmètres externes. La distance entre faces, mesurée au pied à coulisse, est égale à 25,00mm pour les 4 pièces, et les distances entre angles varie de 25,04mm à 25,26mm selon la valeur de jerk configurée.

| Jerk (mm/s) | Distance entre angles (mm) |

|---|---|

| 5 | 25.26 |

| 10 | 25.20 |

| 20 | 25.10 |

| 40 | 25.04 |

Mais attention, si un jerk limité à 5mm/s génère ce défaut dans les angles, il permet un mouvement sans chocs de votre machine. Alors qu'un jerk de 40mm/s qui permet un passage très rapide dans les angles peut faire vibrer la structure de votre machine (et peut-être votre siège posé sur le même plancher), voire faire perdre des pas aux moteurs d'axes si ils ne réussissent pas à fournir le couple nécessaire aux accélérations demandées.

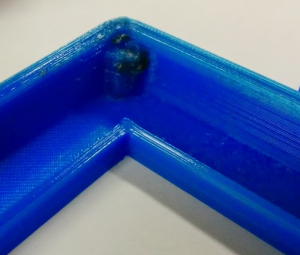

Gouttes noires

Symptôme

Présence de plastique brûlé (noirci)

Causes possibles

Mauvaise étanchéité du nozzle, PLA brûlé qui s'écoule autour de la buse.

Correctifs proposés

Démonter le nozzle et refaire l'étanchéité.

Couches mal soudées

Symptôme

Pièce cassante au niveau de l’interface entre deux couches.

Causes possibles

Refroidissement trop important, la couche déposée n’adhère pas bien à la couche précédente.

Correctifs proposés

- Diminuer la vitesse du ventilateur

- Augmenter la vitesse minimale d’impression (Repetier : Cooling thresholds → min print speed)

Bulles

Symptôme

Première couche qui se décolle localement du plateau sous forme de bulles.

Causes possibles

- Présence dans le matériau d’humidité qui se vaporise progressivement au contact du plateau chauffant.

- Peut-être température insuffisante du heatbed pour ce type de PLA.

Correctifs proposés

- Stocker ses bobines de matériau brut au sec, sous emballage fermé, avec le sachet de déssicant.

- Sécher le matériau incriminé : passage au four à chaleur tournante à 40°C pendant 3h environ. Attention à ne pas chauffer au-delà de 45 ou 50°C: risque d’adhérence des fils les uns sur les autres dans la bobine, ou de perte de la cylindricité du fil.

- Augmenter la température du heatbed (sur le cas de la photo, le problème a été résolu avec un heatbed à 75°C).

- Imprimer sur du scotch

Dessus-dessous fragile

Symptôme

Faces horizontales trop fines et fragiles.

Causes possibles

Manque d'épaisseur de matière sur ou sous un remplissage peu dense. Les fils déposés ont trop peu de points d'appui et s'effondrent entre les nervures du remplissage.

Correctifs proposés

Mettre au moins 2 (voire 3 sur un remplissage peu dense) couches complètement remplies (paramètre “Solid layers” dans Slic3r) pour les faces “top” et “bottom”.

Délaminage entre couches

Symptôme

Certaines couches se cintrent et des fissures plus ou moins importantes apparaissent.

Causes possibles

- Le phénomène de “curling” dû à l'effet bilame (défaut n°9 ci-dessus) se produit entre les couches.

- Refroidissement du fil trop rapide en sortie de buse, il ne se soude pas correctement à la couche précédente.

- Retrait (contraction) important du matériau au changement de phase et au refroidissement.

Ce phénomène apparaît pour les matériaux extrudés à haute température (ABS, PC…) et présentant un retrait important.

Correctifs proposés

- Modifier la température d'extrusion

- Changer de matériau

- Eviter de souffler sur le fil déposé ou réduire la puissance du ventilateur

- Enfermer la zone de construction dans une enceinte régulée à une température proche de la transition vitreuse du matériau

Gouttelettes en périphérie

Symptôme

Des gouttelettes de matériau sont déposées en divers points sr la surface latérale de la pièce.

Causes possibles

Excès d'extrusion lors de la reprise après un arrêt d'extrusion au passage d'un point à un autre de la pièce, ou lors du changement de couche.

Correctifs proposés

Dans certains trancheurs un paramètre permet de demander, après une pause d'impression et un “retract” de filament, de repousser plus que ce qui a été retiré au retract avant de redémarrer l'impression normale. Ce paramètre peut être utile sur un extrudeur monté en bowden (?). Dans Slic3r cela est situé dans Printer settings/Extruder 1/ Extra Length on Restart. Mettez ce paramètre à '0' si il a une valeur non nulle !

Noter que des défauts similaires peuvent persister bien que de moindre ampleur, en particulier lorsque l'on imprime une pièce comportant des sections multiples, ou plusieurs pièces simultanément, et que donc la buse doit passer d'une section à une autre et s'engage dans la nouvelle section par l'extérieur. Une goutte de matière s'étant écoulée de la buse peut alors rester accrochée en périphérie. Dans ce cas, on peut tenter de réduire un peu la température de buse pour limiter les écoulements parasites, ou augmenter un peu la distance de retract (raisonnablement selon le modèle de tête chauffante de 1 à 6mm), mais lorsque l'écoulement persiste, il est aussi possible de décider si l'on souhaite que ces points d'engagement soient ou non “synchronisés” ou “aléatoirement répartis”, ce qui donnera un effet visuel différent. Le paramètre correspondant dans SLic3r est Print settings/Layers and perimeters/Advanced/Seam position/ Random ou Aligned.

Ajouter cette page à votre livre

Ajouter cette page à votre livre  Retirer cette page de votre livre

Retirer cette page de votre livre  Voir ou modifier le livre (

Voir ou modifier le livre ( Aide

Aide