L’ISAT Team à Nevers est une école d’ingénieurs formant des élèves en conception et réalisation mécanique, adaptée pour des usages automobiles.

Chaque année, une coupe mondiale a lieu, nécessitant que les écoles participantes conçoivent et fabriquent des voitures de type karts améliorés. Les écoles sont notées sur la pertinence technique de leur réalisation, mais aussi sur ses performances sur circuit.

Depuis quelques années, deux voitures sont à réaliser : une première avec un moteur thermique, et une seconde avec une propulsion électrique.

Cette année, l’ISAT nous a sollicitée pour devenir partenaire et sponsor de la session 2019. C’est donc avec plaisir que nous leur avons fait don d’une imprimante 3D Tobeca 333 ancienne génération (d’ailleurs un de nos anciens prototypes), mais complètement remise à jour avec des fonctionnalités du type serveur d’impression, écran tactile, révision de toute la mécanique, etc.

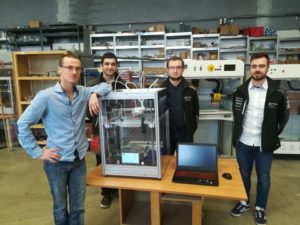

Les élèves de l’ISAT le jour de la récupération de la Tobeca 333 dans nos locaux.

Cette imprimante, outre une utilisation sur la session de cette année, sera aussi utilisée les prochaines années comme outil de prototypage, d’outillage et de fabrication.

Avec le concours de Simon Gourraud, élève à l’ISAT, nous avons eu quelques photos détaillées des pièces réalisées avec cette Tobeca 333, et comment l’impression 3D a permis à l’équipe de gagner du temps et de l’argent sur ses réalisations.

En orange, des outillages de maintien imprimés en 3D, permettant de placer correctement les chapes de liaison au sol en vue de les souder avec précision.

Ces éléments de liaison au sol sont vraiment critiques sur une voiture de course et le placement avant soudure doit être parfait, autrement les performances seront lourdement impactées.

Soudeur de l’école en train de souder les chapes avec les outillages imprimés.

Le fait d’imprimer les guides en 3D permet d’avoir un placement très précis, tout en réduisant drastiquement les coûts. En effet, les années d’avant les pièces de maintien étaient usinées, ce qui est plus long et coûteux à produire qu’en impression 3D.

Autre exemple : des pièces imprimées qui sont utilisées en production sur le véhicule, comme des brides permettant de solidariser le plancher de la voiture sur les tubes de la structure :

Le tube est pris en pince avec deux pièces imprimées, serrées par vissage.

Vue du dessous, on voit bien les vis avec les empreintes des écrous.

Une autre pièce a été réalisée sur la version thermique des deux voitures, pour guider le câble des gaz :

Guide câble imprimé pour les gaz de la version thermique.

Petit placement de la marque Tobeca (sans que nous l’ayons spécifiquement demandé d’ailleurs) sur un boîtier intégralement imprimé, contenant une carte électronique développée par l’école pour la régulation de la charge du pack batterie.

Enfin, un petit exemple d’une pièce de prototypage imprimée en 3D. Il s’agit d’un porte couronne. L’impression 3D a permis de valider la taille des cannelures avant de l’envoyer en usinage.

Bravo à l’ISAT Formula Team pour tout ce travail ! Il est à préciser que les élèves sont passionnés et que ce module ne fait pas partie des cours de l’école, c’est une activités annexe réalisée sur le temps libre des élèves volontaires.

No Comments yet!